1)動線とゾーニングがなぜ必要か

「動線」は一方方向にして交差したり戻ったりしないようにする。そして短く出来れば従事者や製造食品の移動が少なくなるので、コストダウンにつながる。「ゾーニング」は交差汚染を防ぐ。動線とゾーニングが出来ていれば、その状態にあるだけで異物混入の危険が少ないわけだ。そして清掃洗浄をすれば、異物や細菌といった危害の元が少なくなる。動線とゾーニングをしっかりするのは工場の基本である。

原料庫、原材料から下処理に至る過程で、ゾーニングがされていないと、食材を入れてある段ボールの塵、虫、埃などが、下処理中の食材を汚染する。

下処理から調理に至る過程では、下処理室で出た塵や汚水が、調理の方を汚染する。調理では、そのあとの箱詰め工程での段ボールの埃が調理を汚染する。

箱詰めでは、そのあとの倉庫の埃がパッケージの表面に付いてしまう。

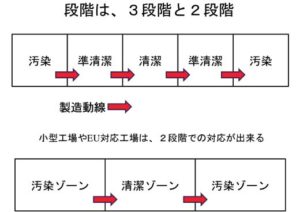

だから、汚染→準清潔→清潔→準清潔→汚染と、ゾーニングする。小型工場では汚染→清潔→汚染と、2段階でも良い。

2)ゾーニングの仕切

「隔壁」だけという考え方も以前はあったが、費用と効果の点から、最近はこだわらない。 HACCP手法支援法による高度化基準では「他の区域と原則として仕切られていること。ただし、隔壁以外の方法により二次汚染が防止される場合は、この限りでない」、ISO22000(食品安全マネジメントシステム)の技術仕様書ISO22002では「物理的な隔離の例には壁、若しくは仕切り壁、柵、又はリスクを最小にするための十分な距離を含む」となっている。

工場の性格、大きさ、製造の状況、費用、従事者の移動状態や作業性などによって、変わってくる。

a)隔壁

隔壁がもっとも確実で、完ぺきだ。大型の工場や、清潔レベルを完全に仕切る必要がある工場では、隔壁で仕切るのが当然だ。小型の工場でも、例えば小麦粉などの粉体を使う工場では、気圧レベルも含めた隔壁によるゾーニングをしなければならない。

隔壁がもっとも確実で、完ぺきだ。大型の工場や、清潔レベルを完全に仕切る必要がある工場では、隔壁で仕切るのが当然だ。小型の工場でも、例えば小麦粉などの粉体を使う工場では、気圧レベルも含めた隔壁によるゾーニングをしなければならない。

しかし、小型の工場で、同じ従業員が、いくつかの製造室の管理や移動していて従事者も一日中複数の作業室で作業をする場合、理想通りにやると、製造効率がひどく悪くなったり、忙しい時は違反したり、それが日常になったりして、有名無実になってしまうことも多い。こういう場合、簡易的な仕切りにしても効果的だ。

b)ビニールカーテン

ある惣菜工場では、調理して粗熱をとる作業室から隣のパッケージ室に移動し、インナーパックにしてから、段ボール箱に入れている。HACCPの構築でゾーニングを検討したら、下処理室が準