いう分析につながるかもしれない。原因が分かれば改善につながって行く。

6)異物混入の目視検査

金属探知機や画像やエックス線検査、比重、色彩検査といった機械検査と並行して、人の目で直接確認出来るいわばアナログ方法も重要だ。

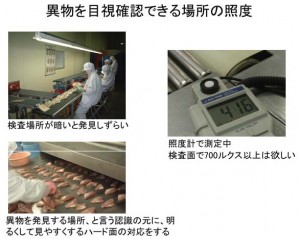

目視検査は、場所、照度、認識がポイントになる。

場所は、目視で異物確認が出来る場所を決める、あるいは作ることで、製品をインナーパック機に投入する場所、あるいはこの直前で目視確認出来る場所を決める。いわば目視検査のCCPだ。

照度は、明るいこと。一般的に確認面で500ルクス以上と言われているが、出来れば700ルクス以上あった方が発見しやすい。蛍光灯を増設したり、スポットライトを設置したりする。

認識は、作業者が単に製品を包装機に投入する作業をやっているのではなく、最終的な目視確認で、異物を発見することが重要な仕事だと認識しながら仕事をしているかどうかだ。これが重要だから照明を明るくして発見しやすくした、という説明をすれば、その作業者は認識するだろう。異物一つの発見につき褒賞金を出している工場もある。

7)異物の由来を調べる

例えば、漬物製品に入っていた異物が、パックしたトレイの下にあって、漬け込まれていないようなら、トレイの上に異物が乗っていた上から製品を乗せた可能性が高い。漬物に練り込まれていたら、漬け込み工程。パックした上に乗っていれば、盛付け工程か、パッケージ直前。木片のようなものが、漬け込まれていれば、漬け込み樽の破片。漬物の葉と葉の間から虫が出て来たら、原材料から洗い落とせなかった洗浄工程。といったように、何が、どこに、どのように入っていたかを見て、あるいは顧客から聞いて、推定して行く。

これでも分からないものについては、分かるまで状況も含めてファイル保存しておくことだ。

8)ドリップ検査による検証

ある牛肉加工工場では、主としてオーストラリアの冷凍牛肉を原材料にして、整形、ポーションカット、軟化成形加工等をしている。

原材料は冷凍庫から出されて、半解凍されたあと、フィルムから出され、ごく浅いシンク状になっている作業台に20本ほどまとめて乗せられる。

ここにしばらく置いておくとドリップが出るが、この解凍台の中央には穴があいていて、ドリップはその下の小さなコンテナに入る。

このドリップは解凍台の上に乗っている原料すべてのドリップが集まっているので、これを検査すればこのロット全部の検査を統合して行ったと同じことになる。

検査の結果大きな問題が出たら、そのロット全部が対象になる。

この方法は、ハム、ソーセージを製造する加工肉工場でも使える。原料肉を解凍して使うのなら、そのドリップを検査すれば良い。ハンバーグ工場でも同じだ。