れるが、きちんと整理しておかないと、忘れ去られ、そしてそこが原因で不良が発生してしまうことも多い。

判りやすくする為、まずその個所の写真等をエクセルシートに貼付け、コメントを入れて一行にする。1件1行にまとめておけば、10件あれば10行になる。このシートを原点にして、「元」として残しておきながら、10件を3つのグループに分けて「実施レベル別」コピーをつくる。

- 至急実施するもの

- 3ヶ月以内に行うもの

- 長期計画あるいは予算が出てから実施するもの

原点は古い順に時系列に並べておくが、「実施レベル別」の方に、例えば「至急」が2カ所、「3ヶ月以内」が5カ所、「長期」が3カ所、といった形になる。

そして、実際に実施したものは「実施レベル別」シートの方から削除し、「元」の方に、実施内容と写真等のデータと日付を入れて、原点シートの方にもう一枚「終了」シートを入れそちらに移す。

このようにしておくと、忘れることは無いし、今どれだけの問題が残っているかが一目瞭然だ。過去の記録もそのまま残る。

3)傾向を監視する

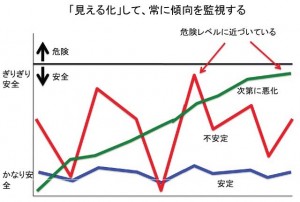

「ふき取り検査」、「細菌検査」、「達成率」、「コストダウン」など、数値化出来ているものはそのままグラフに出来る。グラフにすれば変化が一目で分かる。

「ふき取り検査」、「細菌検査」、「達成率」、「コストダウン」など、数値化出来ているものはそのままグラフに出来る。グラフにすれば変化が一目で分かる。

ふき取り検査と細菌検査数値をグラフ化したら、あるものは低レベルで安定しているのは良いが、悪化しているもの、不安定でいつ逸脱するか判らないといったものを発見出来るようにしておく。

一部の製品群が悪い場合の対応食肉をスライス、切り身、ブロック等にカットをしてトレイパックやガスパックにしているある西日本のパックセンターで、製品の検証を続けていたら、いくつかの製品で日持ちが悪い傾向があることがわかった。

いろいろな条件を見てみたら、「ワンオール」と言われているスライサーを使った製品が悪いのだ。これは、普通のスライサーが回転する大きな丸刃で、一枚一枚スライスしていくのに対して、ワンオールは、数十枚の刃が並び、そこに肉のブロックを押し込むと、一気に刃の枚数分だけスライスが出来る。一気に大量のスライスが出来る業務用のスライスにはもってこいの機械だ。

このワンオールは、大量の刃がある関係上、洗浄がしにくい、分解洗浄が大変なのだ。実はこの問題は他にも同じ傾向が報告されている。

改善策はテレビショッピングで売っていた蒸気洗浄機で、これを刃の間にかけたら解決した。もうひとつは、検証数値が限界内でも、その傾向を見て、悪い場合は報告を義務づける、という規定にした。

4)クレームを危害分析に活かす

工場の過去のクレームや事故は、レポートや始末書という形で記録に残っているが、まず、これを全て「危害分析リスト」に入れる。

次に、現場で処理してしまって記録に残っていないものを加える。実はこれが大切なことで、例えばパッケージしているときに髪の毛が乗っかっていたので、つまんで捨てたとか、半製品の入っ