このために、HACCP導入前には気が付かなかった無駄な製造の流れや、動線が交差してしまう交差汚染、人の無駄な動きなどが無くなる。物があちこちに無駄に動かないようになって、製品の製造スピードが速くなる。

レイアウトを変更する場合、変更前の状態、移動距離や従事者の歩数、食品が露出している時間あるいは長さなどのデータを取っておき、変更したあとにどうなったかを同じく観察して、効果を確かめる。食品が露出している長さや時間が短くなったということは、それだけ異物混入の危険が減っているし、移動距離と従事者の人数、減った歩数はそのままコストダウンにつながっている。減った歩数でどれだけのコストダウンが出来たかを計算する方法だが、仕事で歩く場合一歩が0.6秒かかると言われている。そこで減った歩数に時間給をかけて一年間の人件費を出して見る。減らすことが出来た人員と増産出来た生産量から計算も出来る。工場ではラインを改善した所、26名を23名に出来、時間あたり800個の生産だったのが1200個にと1.5倍に増産させることが出来た。大幅なコストダウンとなる。

2-1-3.再発防止活動で生産ラインが停まらなくなり、稼働率が上がる

HACCPで決めたことが出来なかった場合、なぜそうなってしまったか原因を見つけ、その場で直すだけでなく、二度と同じ問題が出ないよう「再発防止」まで行なうため、次第に製造ラインが止まらなくなった。HACCPを導入する前はしょっちゅうラインが止まっていたのだが、導入後は止まらなくなったのだ。これによって過去の1割増、2割増という形で製造量が増えて来たのだ。これはそのままコストダウン、言い方を変えると利益に直接つながる。工場稼働率が60%から70%にアップすれば、10%は利益だ。競合相手(企業)との価格競争に打ち勝つことが出来る。

カッターの刃が一定期間経過すると切れなくなる場合、その都度停止して交換するのではなく、切れなくなる前に、ラインが動き出す前に交換してしまえば、ライン停止は無くなる。その上品質も良くなる。

2-1-4.正確な調理が出来るようになるので、失敗やロスがなくなり、コストダウン

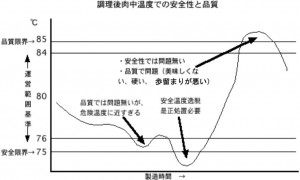

ある加工肉工場では、ハムソーセージ製品のスモークハウスの加熱殺菌で、経験だけで行なってきたため、担当者が変わったり、原料や温度の変化で失敗が絶えなかった。過加熱は美味しくないし重量が減るので、社内販売や煮込み用に低価格で売ったり、廃棄処分にしなければならない。加熱不足は再加熱で解決出来るが、製造の流れが乱れてコストアップになる上、他の問題も出て来てしまう恐れがあるから危険だ。

ある加工肉工場では、ハムソーセージ製品のスモークハウスの加熱殺菌で、経験だけで行なってきたため、担当者が変わったり、原料や温度の変化で失敗が絶えなかった。過加熱は美味しくないし重量が減るので、社内販売や煮込み用に低価格で売ったり、廃棄処分にしなければならない。加熱不足は再加熱で解決出来るが、製造の流れが乱れてコストアップになる上、他の問題も出て来てしまう恐れがあるから危険だ。

HACCPを導入してからは、科学的な温度管理で、安全でなおかつジューシーでおいしい製品に することが出来るようになった。過加熱や加熱不足による廃棄や、やり直しのロスが無くなった。これはコストダウンだ。