キャスターに付着する。それが野菜を洗浄している下処理室に入ってしまい、床に近い低い位置に置いてあるザル入りの洗浄野菜を汚染し、その結果、製品から土壌菌が発見される。

キャスターに付着する。それが野菜を洗浄している下処理室に入ってしまい、床に近い低い位置に置いてあるザル入りの洗浄野菜を汚染し、その結果、製品から土壌菌が発見される。

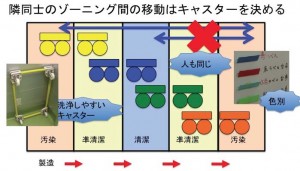

これを防ぐには、プラットフォームに上がるときは内履きに替え、キャスターはゾーニング別に区別することだ。

ゾーニング別にキャスターを分けるというのは、入荷と下処理間の往復専用のキャスター、下処理と調理間のキャスター、調理とパッケージ間のキャスター、そしてパッケージと倉庫出荷間のキャスターにそれぞれ色分けなどをして分けるという方法だ。

7)従事者のゾーン間の移動

従事者のゾーン間の移動も、同じ考え方になる。準清潔ゾーンの床汚染がひどい場合はお互いの移動はしてはならないが、それほどでもなく、ある程度は仕方がない場合や、無理に移動禁止にすると従事者の移動距離が極端に長くなってしまう場合などは、ある程度の相互移動はやむを得ない。

人やキャスターの動きは、出来るだけ短いほうがよい。長くなればなるほど、作業効率が悪くなる。工場内で人が1歩動くのに0.6秒かかるというが、その時間と歩数と従事者の人数をかけると大変なロスになる。安全にとってさらに重要なことは、移動距離が長くなると、異物混入や汚染の危険にさらされる確率も高くなるということだ。どの方法をとったら、自分の工場での危険が最も少ないかを検討して、一番よい方法を選ぶのだ。

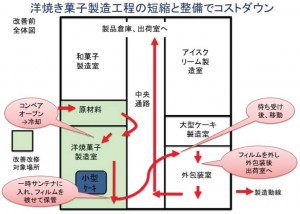

8)動線とゾーニングの改善事例

- 原材料受け入れ口での汚染進入危害

- 製造における動線とゾーニングの不備

- 製造における非効率(無駄)

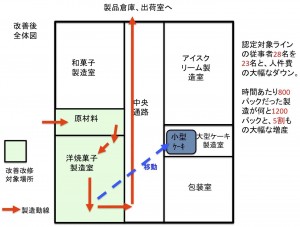

という問題が出て来た。改善した結果、投資効果:人件費の大幅なダウンと、時間あたり製造量が1.5倍

認定対象ラインの従事者28名を23名と、人件費の大幅なダウン。時間あたり800パックだった製造が何と1200パックと、5割もの大幅な増産となった。

9)製造動線の短縮化による安全と効率

製造動線が長ければ長いほど異物混入などの危険性が増える。距離が長ければ露出時間も長くなるからだ。

人がキャスター、カートなどでこの長い移動に関与しているならば、人件費の高騰につながっている。人が1歩歩くのにかか